鏡面滾輪常用於凹版印刷,薄膜業、各種材料壓延 、汽、油缸活塞桿、造紙及光電科技等業界。常見的滾輪材質有銅、硬鍍鉻、電鍍鎳、不銹鋼、鋁硬陽、鎢鋼、陶瓷、橡膠等等。

在這類滾輪的研磨及拋光製程中,常用的方法有幾種

①橫軸外圓拋光(一般外圓研磨)

②立軸外圓拋光

③Film精密拋光帶拋光

三種方法的說明如下

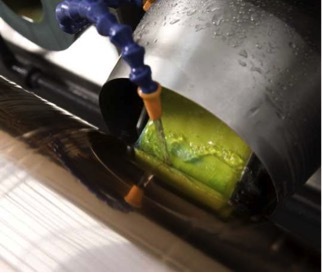

橫軸外圓彈性砂輪拋光

最常見的方法有立式砂輪研磨,或者精密拋光帶拋光,然而,這兩種拋光方法的問題是,研磨的速

度太慢 。如果同樣使用外圓磨床,裝設彈性拋光砂輪,作為拋光之前的細磨。可以大幅度減少拋光

作業的時間。

(推薦閱讀 FBB彈性拋光砂輪)

FBB砂輪鏡面研磨拋光效果

立軸外圓彈性砂輪拋光

相較於一般外圓研磨,立式研磨提供了多向性的研磨方向,除了可以達到極佳的面粗度外,多向性

的研磨也可以大幅度改善一般外圓研磨紋路的問題。主要缺點是需要另外購買設備,而且設備費用

不低,亞洲製造廠商中以日商MIRAC為指標廠商。另外,台灣廠商正泰機械,也曾開發出立軸加橫

軸二合一的外圓磨床。

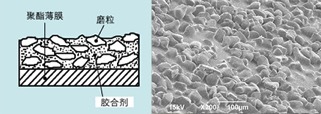

精密研磨帶拋光法

精密拋光帶示意圖利用靜電塗覆等技術,將磨料均勻地固定在P E T薄膜上。

相較與一般的砂布及其它固結式磨料產品,拋光帶的優勢在於磨料的分佈非常均勻,配合特殊的結合材料,可以達到非常好的研磨表面。

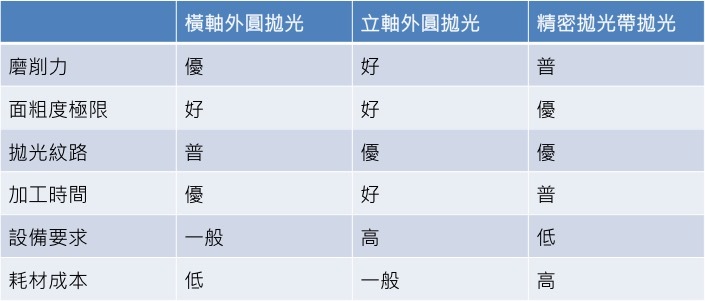

缺點是加工效率比較慢。如以鍍硬鉻鏡面滾輪為例,各個拋光方法的優缺點如下

*鍍硬鉻鏡面滾輪*

立軸外圓拋光的方法除了設備較昂貴外,其實綜合來說,是兼顧加工效率與面粗度的好方法。

一般的外圓研磨配合彈性砂輪(橫軸外圓拋光) ,則在加工效率上遙遙領先。

精密拋光帶在面粗度及研磨紋路的表現都很好,設備在這三種方法中,也屬於最簡易的。

一般來說車床搭配專用的拋光機構即可進行,就是加工效率較不理想。

然而,我們可以思考,這三種方式是不是能夠互相搭配,來達到優缺點互補的目標 ? 其實是有可行

性的 。特別是利用外圓研磨搭配彈性砂輪 (橫軸外圓拋光) ,可以快速地達到一定的面粗度,之後,

再使用拋光帶或立軸外圓拋光方法,就可以達到提高加工效率,並且兼顧鏡面面粗度的要求 。

所以,以一般拋光帶作業方法來說,一隻滾輪且粗拋由30 um拋光帶開始,到1um拋光帶細拋光結

束,可能需要一週以上的時間。而如果先使用外圓彈性砂輪進行粗拋 (一般來說,可以輕易地達到

Ra=0.05um以下),再用細粒度比如說5um以下的拋光帶進行細拋,可以大幅度減少作業時間到

1/4~ 1/3甚至更少,也就是說,有可能從原本的7天,降低至2天以下!!

隨著對產品精度要求的提高,滾輪的鏡面研磨需求也不斷地增加。當我們要進行這項工作時,除了

上述各個方式的優缺點可評估外。

最終的鏡面要求是什麼 ?

是完全無痕的光學級鏡面、只要有鏡面的效果就好 ?

Ra = 0.1um以下還是0.01um以下 ?

很多情況下,這可能才是選擇的關鍵。

延伸閱讀

鏡面研磨の迷思(一)

鏡面研磨の迷思(二)---為什麼日本製產品磨起來不亮,品質卻較好

產品訂購或報價歡迎聯繫SEYA

SEYA客服時間:週一至週五 9:00~18:00

Youtube:https://reurl.cc/n586k1

更多優惠資訊:➜https://linktr.ee/seya.com.tw

海外服務:➜https://api.erweicaihong.cn/YMF0

歡迎加LINE ID:53248678 或 22950405(無心與內外圓研磨諮詢專用)

電話:04-22950405

本文由砥礪琢磨原創,如需轉載,請註明出處。