橡膠滾輪的主要用途是製鐵、製紙、貼合等支撐作用

如果表面不平整,製作出的產品就不易平滑,相互的作動也容易產生不順暢的問題

所以表面是否光滑平整,便是橡膠滾輪加工的重點

常見的加工程序可分為:研磨以及後段的拋光

而要改善橡膠滾輪的表面,需先知道研磨的痕跡是如何產生的?

膠研磨痕是如何產生的?

橡膠特性容易使砂輪堵塞

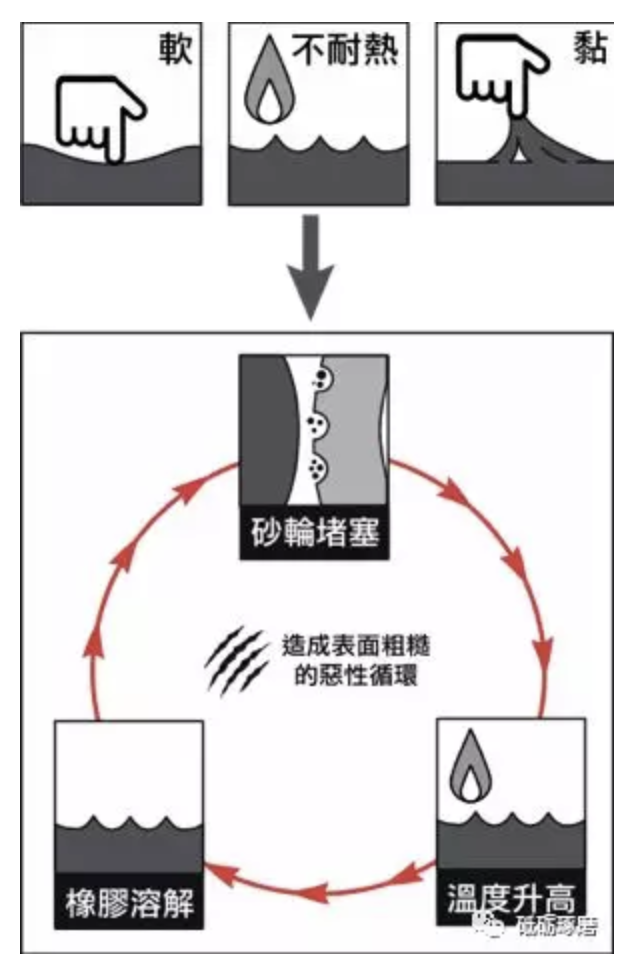

橡膠普遍的特性為柔軟、具彈性及黏性,且不耐熱、遇熱容易溶解

這些特性容易造成「砂輪堵塞」

研磨溫度不斷升高,進而造成橡膠溶解

橡膠的溶解更加劇堵塞的問題,形成了惡性循環

在這個情況下,橡膠滾輪便容易因溫度累積溶解,而產生毛刺

甚至因為研磨阻力增加,而出現震動紋路

此為造成橡膠研磨痕的原因之一

磨床的特性也會留下研磨痕

橡膠滾輪研磨多使用車床加裝研磨頭,藉由螺桿帶動有一定的行進間隙,

橡膠本身又很軟,所以容易複刻機械的間隙,在橡膠滾輪的表面便容易留下研磨痕跡。

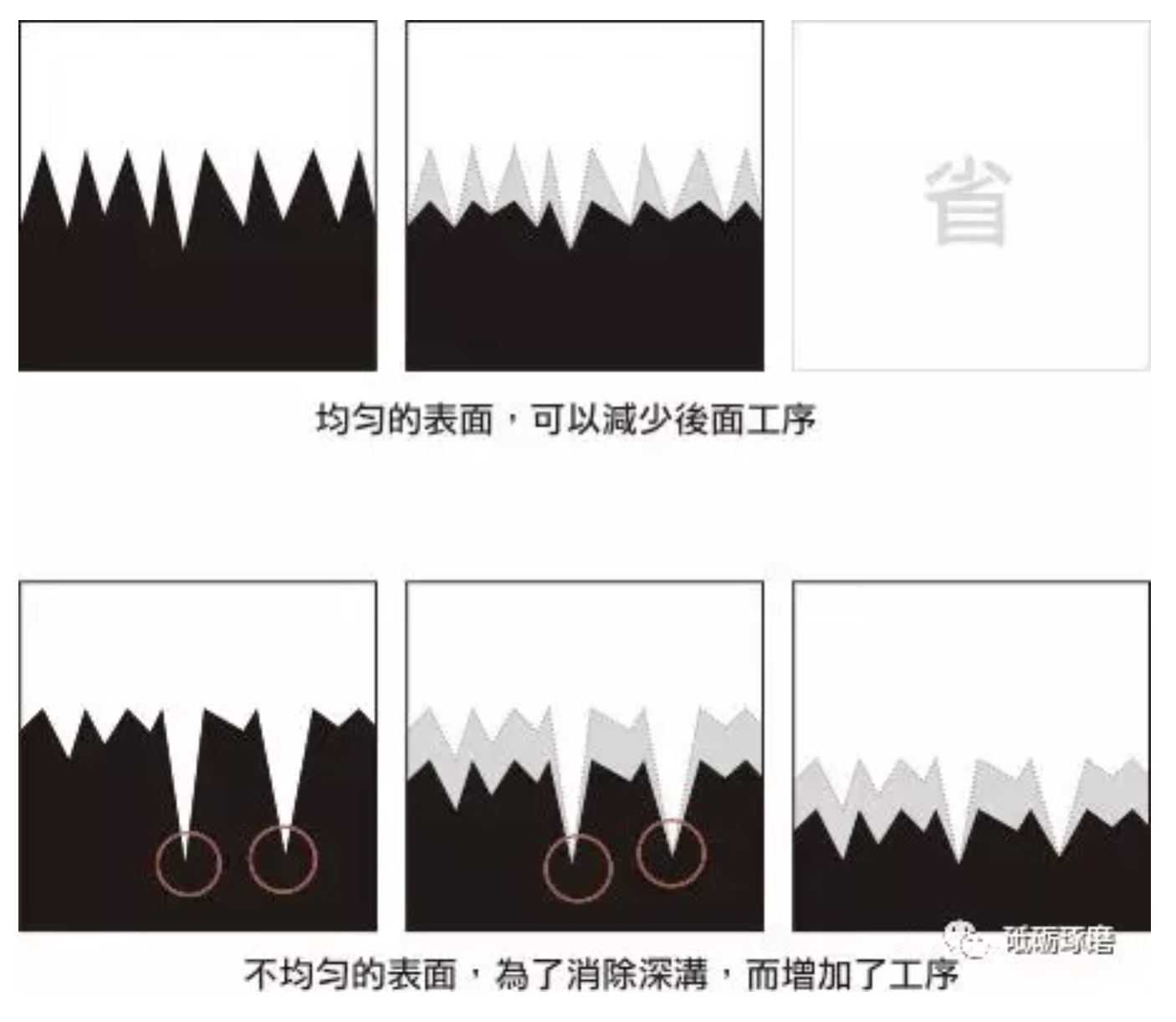

研磨時的重點-去除研磨痕得到均勻的研磨面,以利後續拋光

橡膠在研磨的階段,除了研磨至指定的尺寸外,還要以「得到均勻的表面」為目標,

這樣可以讓後續的拋光更省力、省時。

而因為上述橡膠的特性,要得到均勻的表面的關鍵在於解決砂輪堵塞所產生的惡性循環。

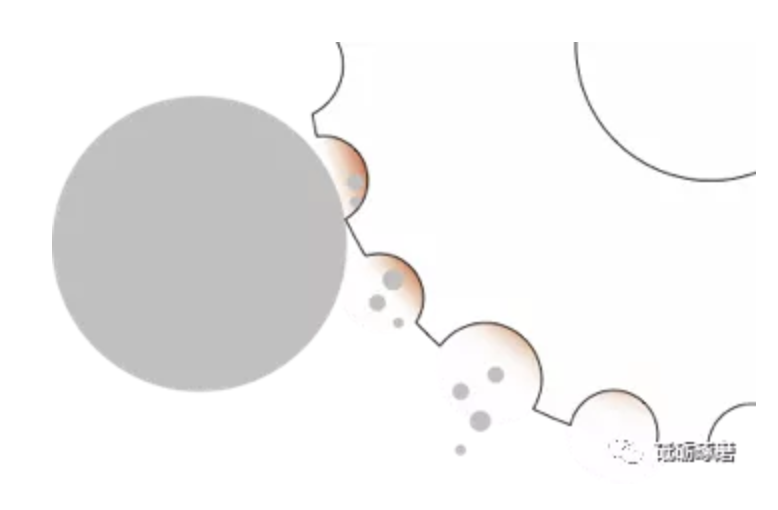

砂輪氣孔___排除砂輪堵塞所造成的散熱問題

較大的氣孔可以在旋轉時將碎屑甩出,進而防止堵塞。

而氣孔增加能讓切削阻力變小,較不易產生研磨熱,氣孔也能將熱能迅速地帶開。

砂輪不堵塞,研磨溫度得以控制、橡膠溶解狀況緩解,打破惡性循環。

避免產生較深的溝痕,以利於後續的拋光程序。

拋光時的重點

橡膠滾輪的拋光,除了提昇面粗度,也有去除前段研磨痕的目的

因此,拋光的產品選擇重點如下:

粒度更細 散熱就更重要了

拋光所使用的便是細粒度的研磨材料,粒度細、氣孔就更小,就又回到前述的散熱問題。

所以在選擇拋光的材料時,散熱的能力仍然是關鍵的考量。

常見的橡膠拋光工具:

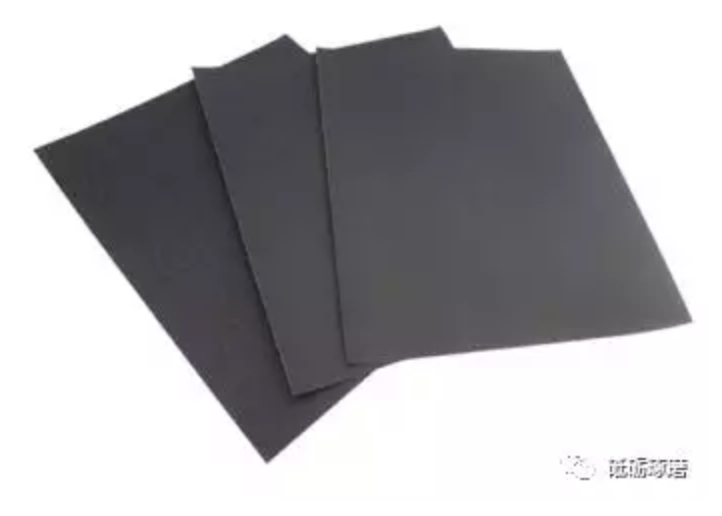

一般而言,在進行到拋光這個製程時,多半是用細粒度的砂紙來進行拋光。

操作人員將細粒度砂紙,最細#2000~#3000,操作人員將砂紙按壓到滾輪上,

施力加壓,讓滾輪轉動進行拋光。

但其拋光時間久,依滾輪大小不同,一支滾輪的需要2小時到1~2天才能完成,

另外,由於依靠操作人員的身體施壓,對操作人員的身体是很大的負擔。

前段研磨的平整度會影響後段拋光效率

若是前段的研磨已經很平整,要消除的痕跡不須太深

那接下來的拋光便可以減少消除前段痕跡的時間。

砂紙和拋光雖然可以得到理想的細緻度

但因為幾乎沒有切削力,所以仍然需要耗費很多的時間進行。

所以,選擇其他更具有切削力的拋光產品或許可以更有感的提升拋光效率。

產品訂購或報價歡迎聯繫SEYA

SEYA客服時間:週一至週五 9:00~18:00

Youtube:https://reurl.cc/n586k1

更多優惠資訊:➜https://linktr.ee/seya.com.tw

海外服務:➜https://api.erweicaihong.cn/YMF0

歡迎加LINE ID:53248678

電話:04-22950405

本文由砥礪琢磨原創,如需轉載,請註明出處。