當要研磨像是SKD類的硬料,常常會有的問題就是砂輪的磨耗太快,研削比太低,所以精度無法維持。而磨耗的原因是源於砂輪的自銳作用。

雖然因科技進步,所以發明了不易鈍化的磨料。可是相對的,結合劑如何配合就考驗著砂輪製造商了!

日本鐵肯的RZi砂輪,專為硬料材質調配,讓磨料發揮最大優勢!研削比提高!研磨硬料不再犧牲精度,加工效率提升感受得到!

RZi砂輪產品介紹

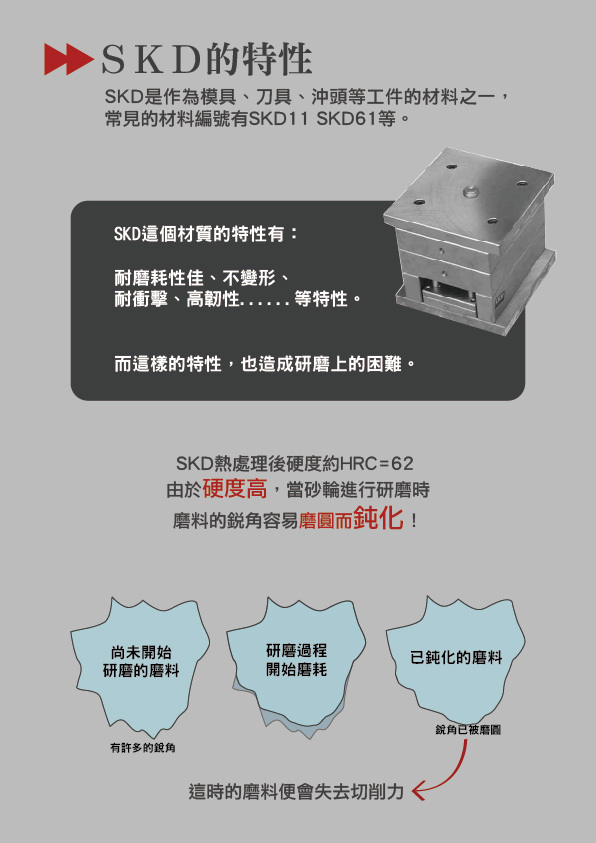

SKD的特性

SKD是作為模具、刀具、沖頭等工件的材料之一,

常見的材料編號有SKD11 SKO61等。

SKD這個材質的特性有:

耐磨耗性佳、不變形、

耐衝擊、高韌性......等特性。

而這樣的特性,也造成研磨上的困難。

SKD熱處理後硬度約HRC=62,

由於硬度高,當砂輪進行研磨時,模料的銳角容易磨圓而鈍化!

-----------

1.尚未開始研磨的磨料-有需多的銳角

2.研磨過程中開始磨耗

3.已鈍化的磨料-銳角已被磨圓

->這時的磨料便會失去切削力

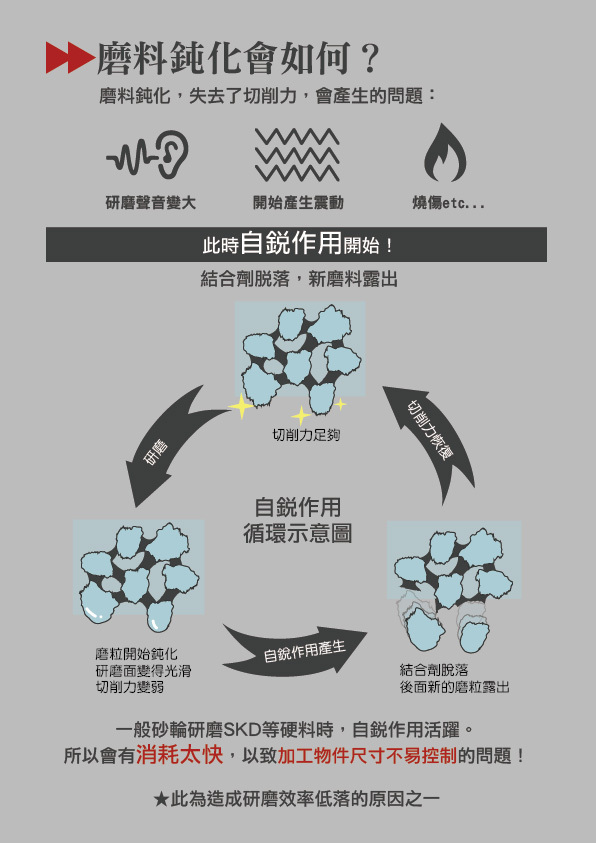

磨料鈍化會如何?

磨料鈍化,失去了切削力,會產生的問題:

研磨聲音變大

開始產生震動

燒傷

此時自銳作用開始!

「研磨開始->磨粒開始鈍化->研磨面變得光滑

切削力變弱->自銳作用產生->結合劑脫落->後面新的磨粒露出->切削力恢復->切削力足夠-重複研磨」

結合劑脫落,新磨料露出

一般砂輪研磨SKD等應料時,自銳作用活躍。

所以會有消耗太快,以致加工物件尺寸不易控制的問題!

此造成研磨效率低落的原因之一

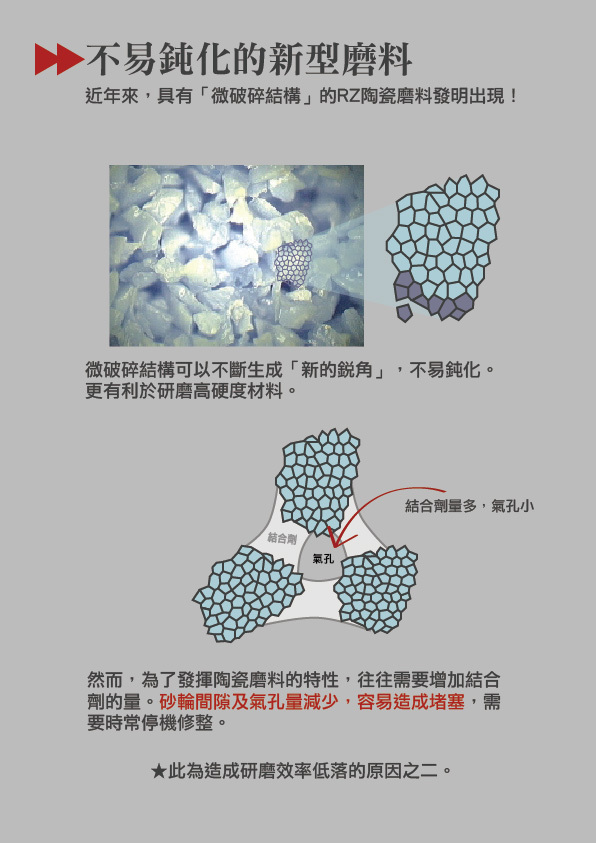

不易鈍化的新型磨料

近年來,具有「微破碎結構」的RZ陶瓷磨料發明出現!

微破碎結構可以不斷生成「新的銳角」,不易鈍化。

更有利於研磨高硬度材料

然而,為了發揮陶瓷磨料的特性,往往需要增加結合劑的量。砂輪奸細及氣孔量減少,容易造成堵塞,需要時常停機修整。

此為造成研磨效率低落的原因之二。

日本鐵肯配方

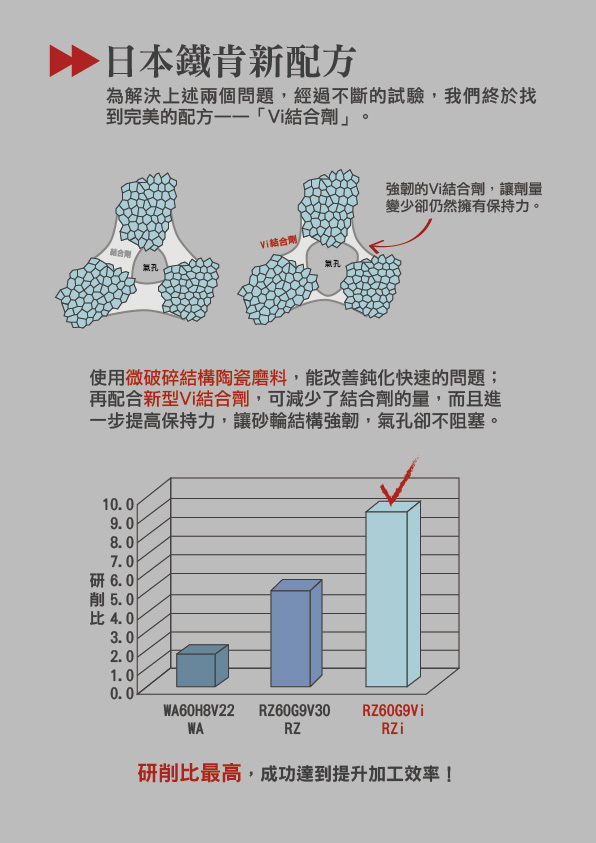

為解決上述兩個問題,經過不斷的試驗,我們終於找到完美的配方--「Vi結合劑」。

使用微破碎結構陶瓷磨料,能改善鈍化快速的問題;再配合新型Vi結合劑,可減少了結合劑的量,而且近一步提高保持力,讓砂輪結構強韌,氣孔卻不阻塞。

RZi研磨應料的最佳砂輪

微破碎RZ陶瓷磨料+Vi結合劑=應料最佳 提升SKD等硬材料研磨效率。

微破碎RZ陶瓷磨料,搭配Vi新配方結合劑

研削比最高

完全發揮磨料優勢

提升硬材料加工效率

精密研磨、高硬度材質研磨,請指定日本鐵肯RZi砂輪

換言之,要提昇研磨SKD等硬料的效率,需要找到兼顧減少結合劑的量,

又不喪失保持力的方法,經過不斷的試驗,我們終於找到完美的配方。

不但減少了結合劑的量,而且進一步提高保持力。

以加工SKD11 工件尺寸 290*210*50mm 為例。

單次進刀量0.02mm,總研磨量0.3mm,

RZi砂輪不但可以不需修整,而且本身消耗極少,

可以說是目前研磨硬料的最佳砂輪選擇。

產品訂購或報價歡迎聯繫SEYA

SEYA客服時間:週一至週五 9:00~18:00

Youtube:https://reurl.cc/n586k1

更多優惠資訊:➜https://linktr.ee/seya.com.tw

海外服務:➜https://api.erweicaihong.cn/YMF0

歡迎加LINE ID:53248678

電話:04-22950405

本文由砥礪琢磨原創,如需轉載,請註明出處。