鏡面研磨的結果將與產品的品質及模具的精密度相關,如何提升鏡面研磨的效率及降低成本還要兼顧品質就成了關鍵。

塗佈模頭最主要是利用塗佈噴頭將各類漿體均勻的塗佈在載體材料上,例如LCD顯示器的光學膜、鋰電池的陰陽極板、膠帶、標籤等等,應用極廣,而鏡面研磨的結果將與產品的品質及模具的精密度相關,如何提升鏡面研磨的效率及降低成本還要兼顧品質就成了關鍵,以下就針對這些問題來為大家做個分析。

■研磨問題:

這類加工分為粗磨、中磨,精磨,而這幾個製程都有各自的挑戰,以下做個說明

粗磨:如何提升面粗度,縮短加工時間

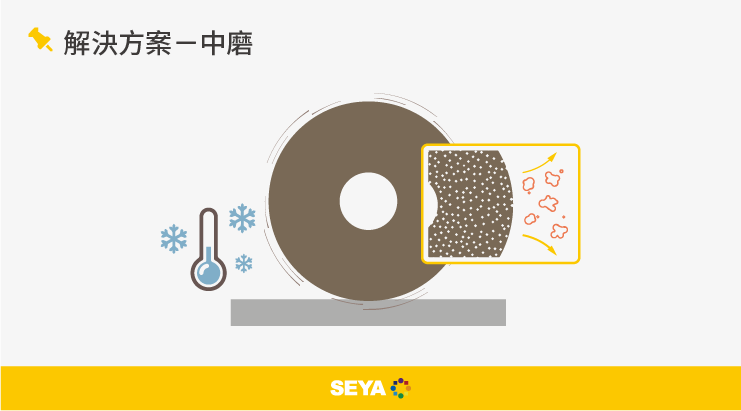

中磨:減少工序,一次就讓精度進一步提高,減少後續精磨的時間

精磨:在不降低表面精度的狀況下,達到最終要求,並穩定工件良率

■問題深入探討:

粗磨若是能盡量不留下過深的痕跡,那後段的製程就可以少掉很多時間來做去除痕跡的動作,前面的粗磨越均勻,後面的細磨就越省力,那整體加工時間就會降低,效率也會隨之提升,依過往經驗來看,粗磨時的面粗度對整體工時的影響可來到8倍之多,可見粗磨的精密度是很重要的。

正常來說在粗磨之後會有中磨,最主要是為了進一步降低前段製程的面粗度,不可能在粗磨一次之後就進行鏡面研磨,就算前段製程研磨的再細,相比之下還是會有較深的研磨紋路,中磨的功用就是去除這些研磨痕跡,最終目標就是能夠減少工序,更進一步降低加工時間,提升效率,減少對研磨結果的影響因素

到了最後一道精磨,更需要注意所有的加工條件,除了砂輪以外,磨床震動、加工參數甚至環境溫度都會微略的影響精度,如何在這些條件的影響下達成最終面粗度,考驗的不只是加工技術,更是考驗砂輪的穩定性。

■常見辦法:

為縮短粗磨的加工時間,一般會讓轉速加快,進刀量加大,粒度選擇粗粒度,例如粒度#46來做研磨,但這樣會影響粗磨後的面粗度,雖然加工時間縮短,但前述也有提到粗磨精度對後續製程的影響,所以調粗粒度或加大進刀量並不是完全正確的方法

一般或需要高精度的製程,會增加兩到三道中磨,但這樣會讓加工時間拉長,而且一旦中磨的道次越多,那能夠影響後續製程的不確定因素會更多,生產的設備成本也會提高,人力成本增加,需要更長時間的人力去做這幾道工序,可以有更好的辦法來處理這些問題

一般為了精磨的穩定性,會減少進刀量來提升面粗度,這樣的方法會使效率降低,且一旦砂輪的穩定性不足,在降低進刀量這樣高時長的研磨下,出現微略的震動,或是砂輪切削下降研磨溫度提高,就會讓一切前功盡棄,重新加工的成本會大幅提升。

■解決方案:

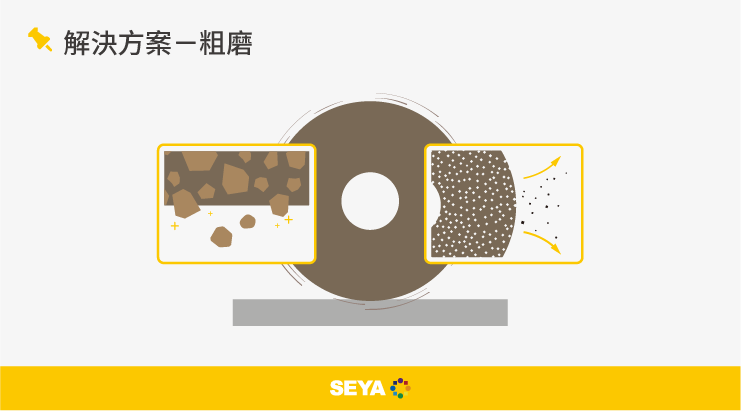

使用較細粒度,但同時又能加大進刀量的砂輪,但能做出這樣效果的砂輪,主要要看砂輪的氣孔散熱能力,若是氣孔散熱能力差,粗磨時可能出現燒傷、過度進刀,甚至工件變形,所以氣孔及砂輪本身的自銳能力是一個需要看重的點,氣孔分布均勻會讓加工的熱平均分散,再加上高自銳性能,可以減少氣孔的堵塞,還可以讓砂輪始終保持鋒利的切削力,但這些條件就需要找尋品質穩定且技術強大的砂輪廠商,才可以完美的達成高精度粗磨的效果。

需要一顆可以連續進刀,並且研磨紋路均勻的砂輪,若是能在同一粒度的狀況下連續加工,就能減少更換砂輪的時間,減少重新對刀造成的位置誤差,要達成這樣的條件,最主要需先調整砂輪的結構,改變舊有的制式觀念,並不是單調整粒度就能達成,可以改為使用彈性砂輪,彈性砂輪透過結構的改變,自動貼合工件表面,使其達到去除刮痕提升面粗度的效果,或是使用特殊氣孔設計的CBN砂輪,一般CBN砂輪雖可以達高精度的研磨,但容易因為熱膨脹而產生壽命下降,熱膨脹過度進刀等問題,加入特殊氣孔設計能讓研磨溫度降低,減少問題發生機率,讓最後的精磨製程更加輕鬆。

為解決精磨所產生的問題,會建議使用的砂輪能長時間的維持鋒利,也能達到良好的面粗度,兼顧效率與良率,要達成這樣的效果,可以選擇使用更細粒度的彈性砂輪,也要使用高品質磨料,磨粒集中度較高,顆粒差距小,更進一步減少刮痕的深淺差距,其彈性結構也能吸收機台產生的微略震動,還有結合劑的挑選,需要強度高的結合劑,能長時間維持砂輪的形狀保持力,選擇能具有自銳性能的磨料,保持磨料鋒利,減少因切削力降低所產生的研磨熱,集齊以上條件就能擁有穩定高精度加工的效果。

■總結:

加工高精度的工件從不是一件易事,能夠影響加工結果的條件非常多,從機台震動、加工參數,磨料的選擇甚至環境濕度氣溫的影響,隨著需求精度越高,這些條件的影響也越明顯,如何提高加工效率並維持精度甚至更高精度,一直是一項挑戰,生堯今天的分析希望提供給大家一個解決的方向,能夠對正在煩惱相關問題的人有所幫助。

※以上是SEYA生堯砥研的分享,若對砂輪、調整輪的選擇與搭配,或研磨相關技術有任何問題,歡迎與我們聯絡與諮詢!

–––