SKD11屬於高碳高鉻合金鋼,具有極高硬度及韌性,是沖壓模、塑膠模的代表性鋼材,其耐磨性高,淬火性佳,硬度可達HRC58-62,添加鉬、釩等元素,更加強了抗衝擊、不易變形等特性,所以在業界是不太好研磨的材料。

SKD11屬於高碳高鉻合金鋼,具有極高硬度及韌性,是沖壓模、塑膠模的代表性鋼材,其耐磨性高,淬火性佳,硬度可達HRC58-62,添加鉬、釩等元素,更加強了抗衝擊、不易變形等特性,所以在業界是不太好研磨的材料,硬度高又耐磨,時常出現一些問題,今天根據我們蒐集到的資料,來為大家說明常見的問題以及問題的解決方法。

■問題深入探討:

◆研削比低,砂輪消耗快

砂輪消耗快的原因,主要是因為SKD11本身就具有抗衝擊及耐磨的特性,所以砂輪在研磨時碰到這麼高硬度的工件,磨料鈍化的速度快,還未對材質產生加工效果,就被材料刮除,一直頻繁產生自銳作用後又被消耗,所以砂輪壽命會出現大幅度的降低,造成研削比低,消耗快,加工成本高的問題。

◆砂輪修整頻率高

修整頻率高與前面原因相同,砂輪研磨高硬度工件無法發揮良好的切削力,在工件表面上打滑,且材質具有韌性,容易使砂輪填塞,這時候為了避免後續問題,需要頻繁修整砂輪,但修整砂輪也是一項時間成本,頻繁的修砂會讓效率降低,且修整不完整會衍生更多後續問題,刮傷、堵塞等等…提高整體加工成本。

◆研磨易發熱燒傷

綜合前面兩點,若是研磨溫度超出材質所能承受的溫度,就會在工件表面出現黑黑的痕跡,就是明顯的燒傷,燒傷的出現意味著工件精度不佳,且需要再重複加工將燒傷痕跡去除,耗費大量時間成本,而造成溫度升高不外乎砂輪堵塞,砂輪堵塞讓砂輪與工件接觸面積變大,高速旋轉的狀態下,接觸點溫度就會隨之升高,加上材質本身的高阻抗,讓燒傷的問題更加頻繁。

■常見辦法:

◆降低進刀量

要減少消耗,常見會將進刀量降低,讓砂輪對工件的壓力減少,效果是有的,但會讓效率降低,同樣的總研磨量,需要花更多時間來回達到目標,研磨時間就會拉長,這樣一天能加工的數量也會減少,自然會影響到公司的整體利益。

◆將砂輪調硬

要減少修砂頻率,大部分會透過將砂輪調硬,減少掉砂機率,就能提升壽命,但這樣做的 壞處是更容易產生燒傷,因為砂輪的硬度變高,自銳性減少,這樣砂輪就無法透過自銳來散熱,高溫的研磨就會使材料的結晶結構發生變化,最後形成燒傷的痕跡,反而讓精度降低了。

◆為避免燒傷減少進刀量

避免燒傷的處理方式與減少消耗相同,都會採用減少進刀量的方式,對工件的面積小、壓力小,就能避免研磨產生高溫,缺點也是相同的降低效率,效率也是加工非常看重的一項,效率差意味著成本提高,利潤降低,所以如何維持效率的狀態下解決問題才是首要需思考的。

■解決方案:

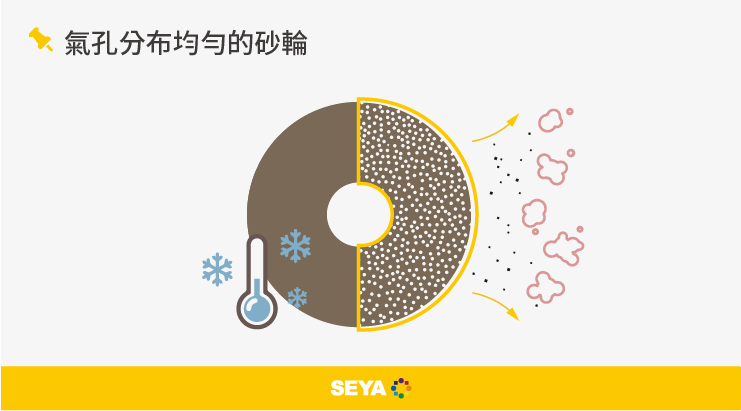

根據以上說明可以發現,很多問題的原因都出在研磨溫度及自銳性,為了解決研磨溫度的問題,生堯技術團隊推薦砂輪可以選用有氣孔的砂輪,氣孔的設計在砂輪中佔了非常重要的一環,若是能夠選擇氣孔分布均勻,散熱性高的砂輪,就能有效降低研磨溫度。

但這樣的設計需要看廠商本身的技術及品質穩定能力,製作技術若是不穩定,出產的砂輪氣孔也會不均勻,就算可以改善散熱性,效果也有限,所以生堯會建議選用技術值得信任的廠商,針對高硬度工件的連續研磨去調整氣孔,增加散熱,就可以達到出乎意料的加工效率。

2295

磨料的部分建議可以選擇混合磨料,WA+GC,GC的高硬脆性對於高硬度工件有良好的研磨效果,再加上WA的韌性提高砂輪的保持力,在自銳性兼具的狀態下維持正常的消耗,解決高消耗及常修整的問題。

■總結:

總結以上方法,解決方法建議從砂輪的選擇下手,選擇品質穩定的廠商,能夠做氣孔散熱,減少堵塞發熱燒傷的問題,再來透過選用混合的磨料,再提高砂輪切削力及自銳性的同時維持正常的消耗,提高砂輪壽命,延長修整間隔,以上就是生堯技術團隊今天所提供的資訊,希望今天的資訊可以幫助到在為同樣問題煩惱的人。

※以上是SEYA生堯砥研的分享,若對砂輪、調整輪的選擇與搭配,或研磨相關技術有任何問題,歡迎與我們聯絡與諮詢!