滾柱軸承大類可分為單列及雙列,主要功能為降低機械的摩擦,提升壽命及降低噪音的功能。

滾柱軸承大類可分為單列及雙列,主要功能為降低機械的摩擦,提升壽命及降低噪音的功能。

◆單列滾子系列

單列滾子軸承中,滾子是以線接觸方式與溝徑面相接,相較滾珠軸承的點接觸,能承受的徑向負荷提升。

◆雙列滾子系列

雙列滾子軸承能夠承載極大之負荷,同時提供極大之徑向剛性,藉由軸承內徑之錐度設計,其組裝後能使整體系統剛性顯著提升。

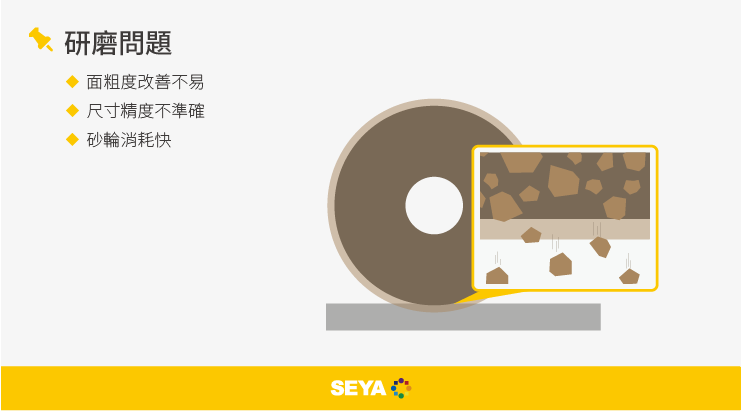

■問題深入探討:

◆面粗度改善不易

軸承鋼使用場所都常都是需要承受較大的徑向或軸向負荷,所以本身材質具有高硬度及高韌性高耐磨等特性,常見硬度會在HRC50-65度以上,在這樣硬度高的狀況下,拋光輪通常粒度較細,進刀小切削力輕,面對高硬度工件時較難進行移除,反而會加大砂輪的消耗,以一般的拋光輪要做如此高硬度的拋光,在改善面粗度上會有較大的困難。

◆尺寸精度不準確

研磨實心軸件時,因為材料內部不像管件那樣有空洞可以些微散熱,加工時的溫度會很高,加上切削液、進刀量、轉速等等的影響,會使軸件產生熱膨脹,進一步造成研磨尺寸精度下降,研磨的量比預計的更多,甚至出現橘皮,影響整體工件良率。

◆砂輪消耗快

因為材質的硬度高,使用一般砂輪在進行前段研磨或是拋光時,砂輪的磨料鈍化速度會加快,研磨一下子就需要進行修砂,修整頻率變高會影響到整體加工效率,使效率變差。且砂輪時常修整,會增加後續研磨時出現問題的機率,修整不完整,砂輪掉砂機率增加,抑或是表面碎屑沒有清除乾淨,加快砂輪堵塞的速度,後續又會衍生切削力不足的問題。

■常見辦法:

◆使用較大壓力或較粗粒度拋光輪

但相對會使拋光精度降低,容易出刮傷,且拋光輪的消耗也不會降低,反而會提升砂輪成本。

◆降低進刀量

但這樣會導致工作效率降低,且降低進刀量代表需要更多道次來完成拋光的預留量,也提升了研磨出現狀況的可能,減少道次提升效率才是首要之策。

◆改變結合劑強度

減緩磨料鈍化,一般會改變結合劑強度,將結合劑強度增加,但單純調整結合劑硬度,雖然會減緩磨料鈍化,但也會讓砂輪的排屑散熱能力降低,且一旦砂輪過硬,研磨高硬度工件時也會讓研磨溫度提升,容易出現燒傷、熱變形等問題。

■解決方案:

建議先從磨料與結合劑下手,磨料選擇高強度的磨料,加強切削力,使其可以應對較高硬度的材質,再來結合劑建議選擇耐熱性高的結合劑,不耐熱的結合劑容易因高溫斷裂讓砂輪的消耗變大,而太強的結合劑又會使研磨溫度提升,選用的標準建議是保有磨料抓取力的狀況下能進行正常的自銳,以達到高硬度材質拋光的需求。

有兩項建議,可以使用粒度更細的彈性拋光輪,服貼工件的表面進行拋光,減少因為震動所產生的尺寸誤差,或是達到去除刀痕的效果,以降低面粗度,提升加工效率,使用彈性砂輪的好處有兩項:

◆穩定性高:有自銳性,磨料保持銳利度,不易堵塞,切削力穩定

◆可修整:可用修整器修整,控制研磨結果

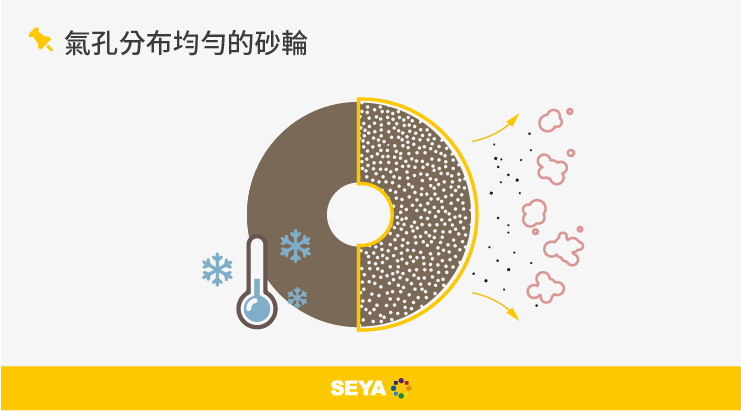

還有選用散熱性能良好,氣孔較大的,砂輪的氣孔作為散熱及排屑的重要角色,透過氣孔將熱量帶出,減少砂輪與工件的接觸面積,降低研磨溫度,減少研磨熱能的產生,氣孔的選擇的重要性除了砂輪壽命的問題以外,同時具有排屑的功能,使砂輪不容易發生堵塞,減少研磨震動,進而提高表面精度。

■總結:

為解決研磨熱及高硬度工件的拋光問題,建議選擇結合劑耐熱性強,散熱性能良好的彈性砂輪,彈性砂輪的優點是貼合表面進行拋光,面對各式材質及形狀都能輕鬆駕馭,滾柱軸心的樣式非常多樣,粗細長短各不同,但基本上材質都是高硬度軸承鋼,所以面對高硬度工件,砂輪磨料的選擇也是非常重要的一環,整體而言,彈性吸收震動,磨料進行研削拋光,希望今天的內容能夠對大家有所幫助。

※以上是SEYA生堯砥研的分享,若對砂輪、調整輪的選擇與搭配,或研磨相關技術有任何問題,歡迎與我們聯絡與諮詢!

–––

服務專線:(04)22950405轉分機18業務部

Line官方帳號:@seya

微信官方帳號:18411032982

客服信箱:abrasive@seya.com.tw

台灣網站:https://linktr.ee/seya.com.tw

海外連結:https://api.erweicaihong.cn/YMF0