本文針對一般鋼鐵材與超硬合金的來做介紹,並對磨料進一步分析與推薦!

為了延長模具的壽命及提高生產精度,有些模具的設計上會使用不同硬度的材質放在同一個模具上。比如說鎢鋼+鋼,超硬合金+SKD等等。然而,這樣的設計卻讓磨削作業面臨到下列幾項挑戰。

■使用鎢鋼+鋼材的常見模具之一 馬達鐵芯模具。

平面度不易達成因為兩種工件材質的硬度差距大,以鎢鋼與SKD熱處理後的鋼材相比,兩者硬度差距接近3倍。因此,當砂輪研磨到較軟材質時,能夠去除較多的材料,但研磨到較硬工件時,只能去除較少的材料,當磨削進行一段時間後,工件就會形成段差高低不同的情況,也就無法達到良好的平面度。

■面粗度不佳

在砂輪設計上,如果研磨較硬工件時,通常會將砂輪硬度調軟一些,這是因為磨硬工件時,磨料的損耗會比較大,需要讓砂輪的自銳作用提昇,讓新的磨料加速露出以維持砂輪的切削力。若是研磨較軟工件時,就正好相反,會將砂輪的硬度調硬一些。

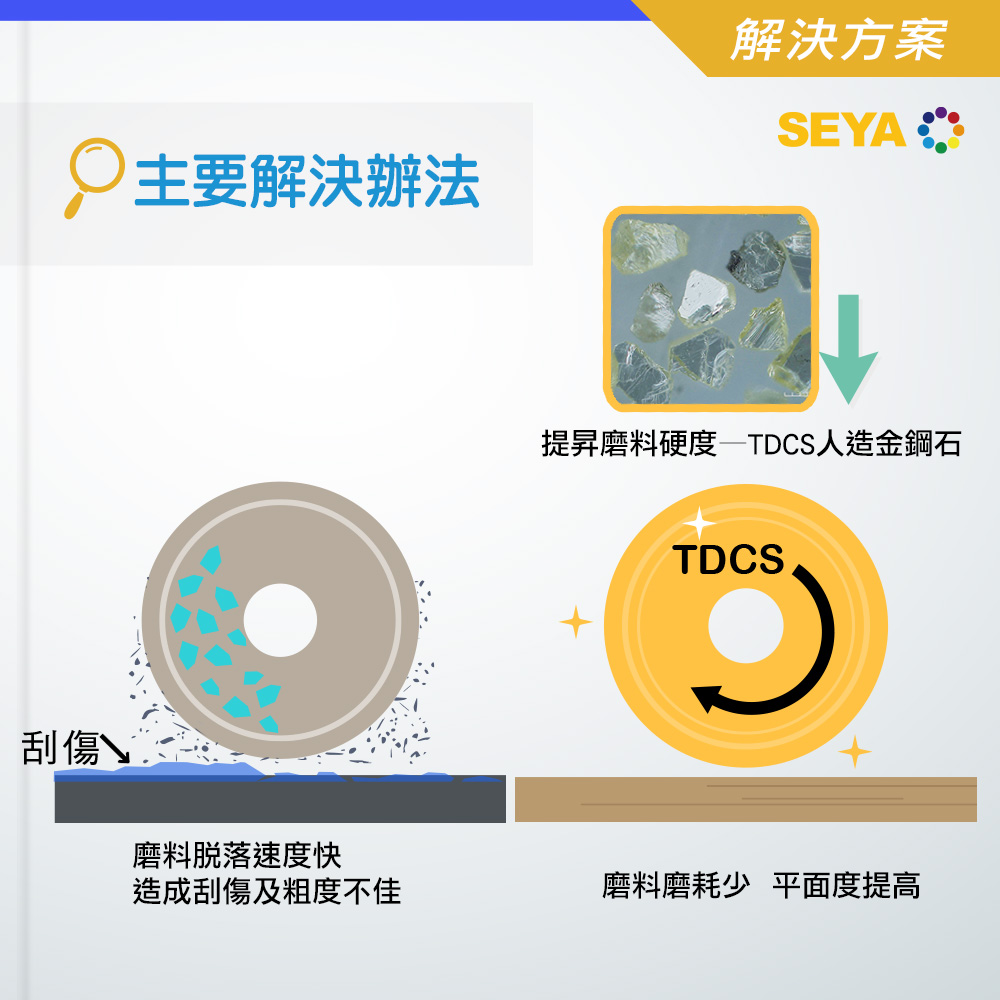

■主要解決辦法

提昇磨料硬度—TDCS人造金鋼石

不論任何磨削問題,如何提昇砂輪的切削力是優先需要考慮的問題。切削力的評價可以分為很多面向,在這次探討中,我們可以發現,影響砂輪切削力的一項主要因素—磨料硬度,扮演了很重要的角色。 如上所提,超硬合金+鋼料的研磨問題之一是因為兩種材質的硬度及性質不相同。磨料在磨削軟弱的材質時,磨料損耗較少,但工件被去除較多,但磨削較硬的材質時,磨料損耗較多,材料去除較少造成的結果。

■混合磨料TDM

雖然TDCS的硬度在金鋼石中僅次於天然金鋼石,但是不論哪一種金鋼石,都會與鐵產生化學反應,提高磨料的消耗速度。所以如果被磨削的工件,鋼材的比例較高的話,若只有金鋼石磨料的話,反而沒辦法發揮金鋼石硬度高的特性。

所以在這種情況下,我們可以在磨料層中,加入CBN磨料。CBN磨料磨削鋼材的話,能夠發揮比金鋼石更好的效果。但是磨削超硬合金的話,CBN磨料硬度比金鋼石軟,所以損耗會很快。此時,可以籍由金鋼石的硬度優勢來得到好的磨削效果。

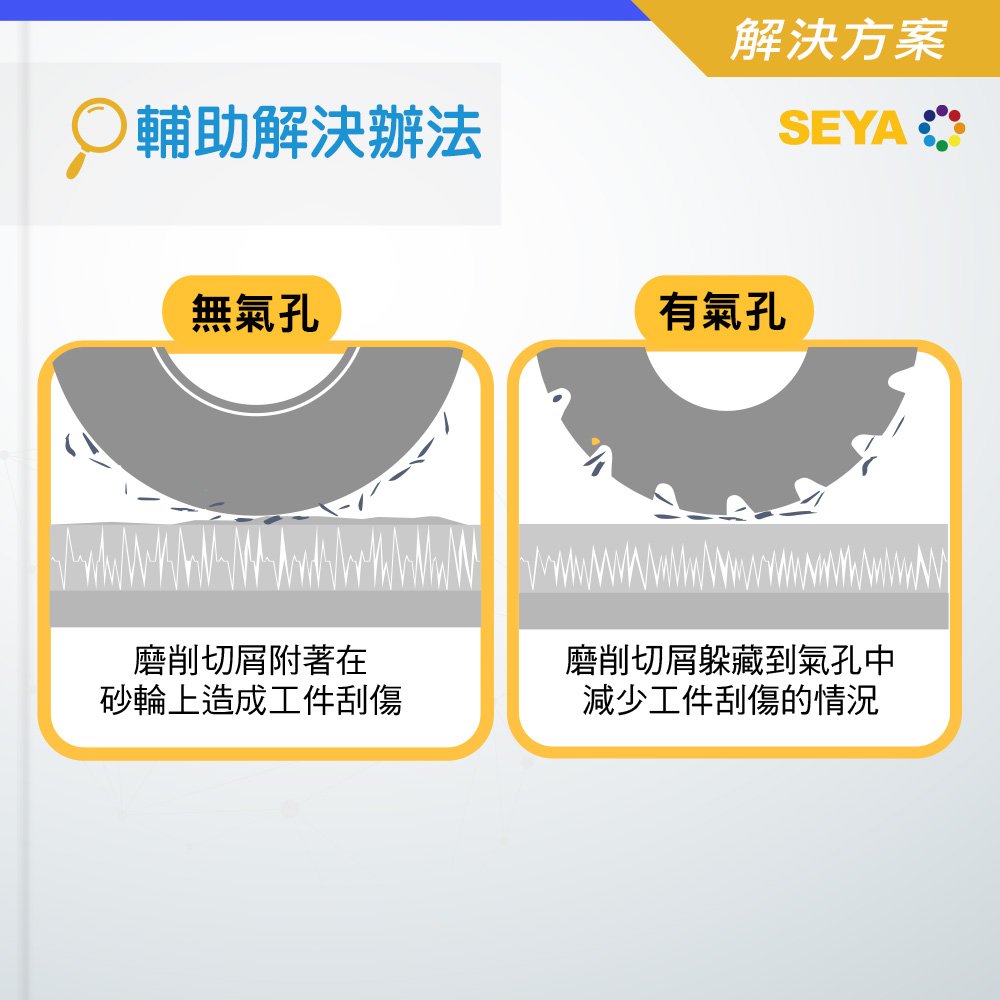

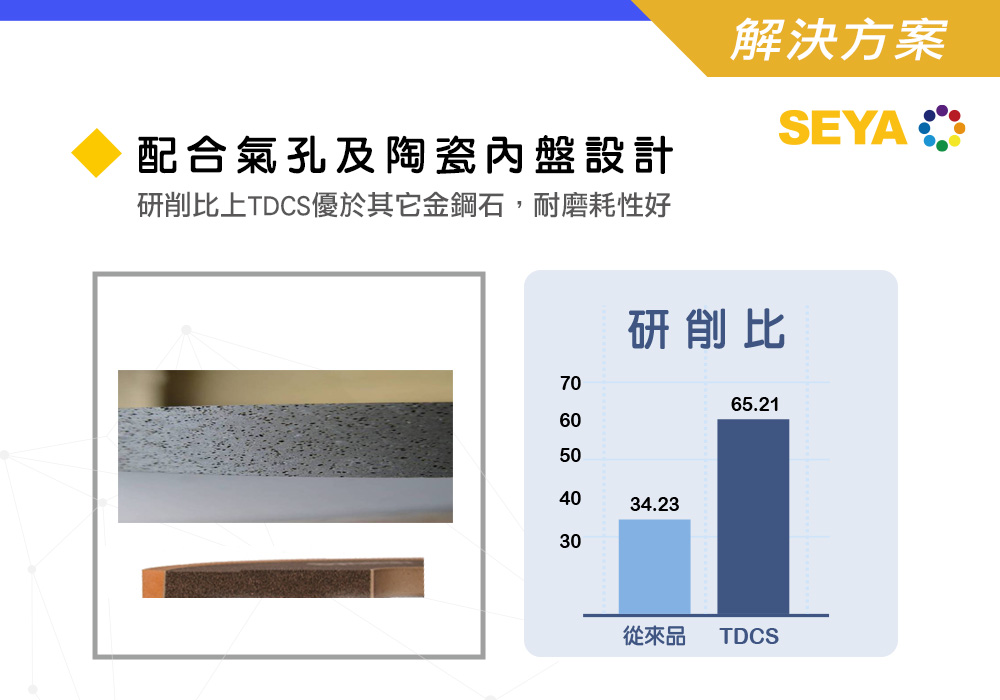

■輔助解決辦法—陶瓷內盤以及在磨料層中放入氣孔

一般的超磨料砂輪內盤是金屬材質,這會造成磨削時因熱能的累積,內盤熱膨脹造成過度進刀的問題,過度進刀會使得軟硬材質磨削不均的問題惡化。所以,我們建議更改以陶瓷內盤做為砂輪的內盤以避免這樣的問題發生。另外,一般超磨料砂輪的磨料層中並沒有氣孔的設計,磨削後的工件碎屑沒有地方可以躲藏,會造成工件的刮傷,特別是對於較軟工件造成面粗度不佳的問題。所以,我們建議將磨料層中放入氣孔,以改善這樣的狀況。

■綜合上述

經過篩選後,我們推薦日本TEIKEN的SYNERGY砂輪,搭配TDCS或TDM磨料。這款砂輪,除了可以應用在具有軟硬不同材質的工件外,如果將磨料粒度及其它規格調整後,在鏡面磨削等領域上也有很突出的表現。

■配合氣孔及陶瓷內盤設計

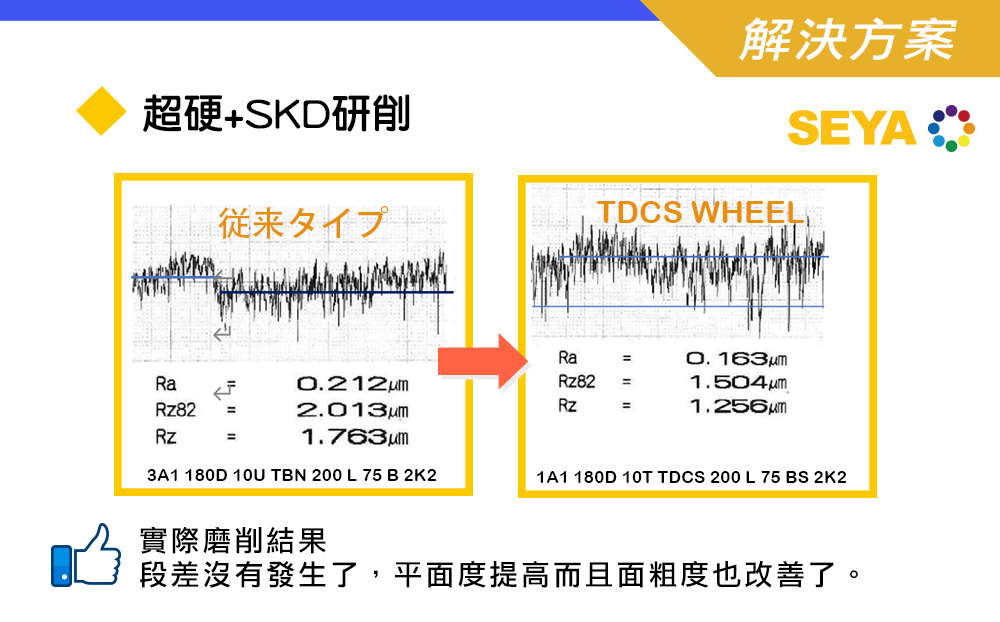

實際磨削結果,段差沒有發生了,平面度提高

而且面粗度也改善了。

如果超硬合金面積占整個工件的30%以上,那麼建議採用TDCS磨料

如果超硬合金面積占整個工件的30%以下,那麼建議用TDM磨料

–––

服務專線:(04)22950405轉分機18業務部

Line官方帳號:@seya

微信官方帳號:18411032982

客服信箱:abrasive@seya.com.tw

台灣網站:https://linktr.ee/seya.com.tw

海外連結:https://api.erweicaihong.cn/YMF0