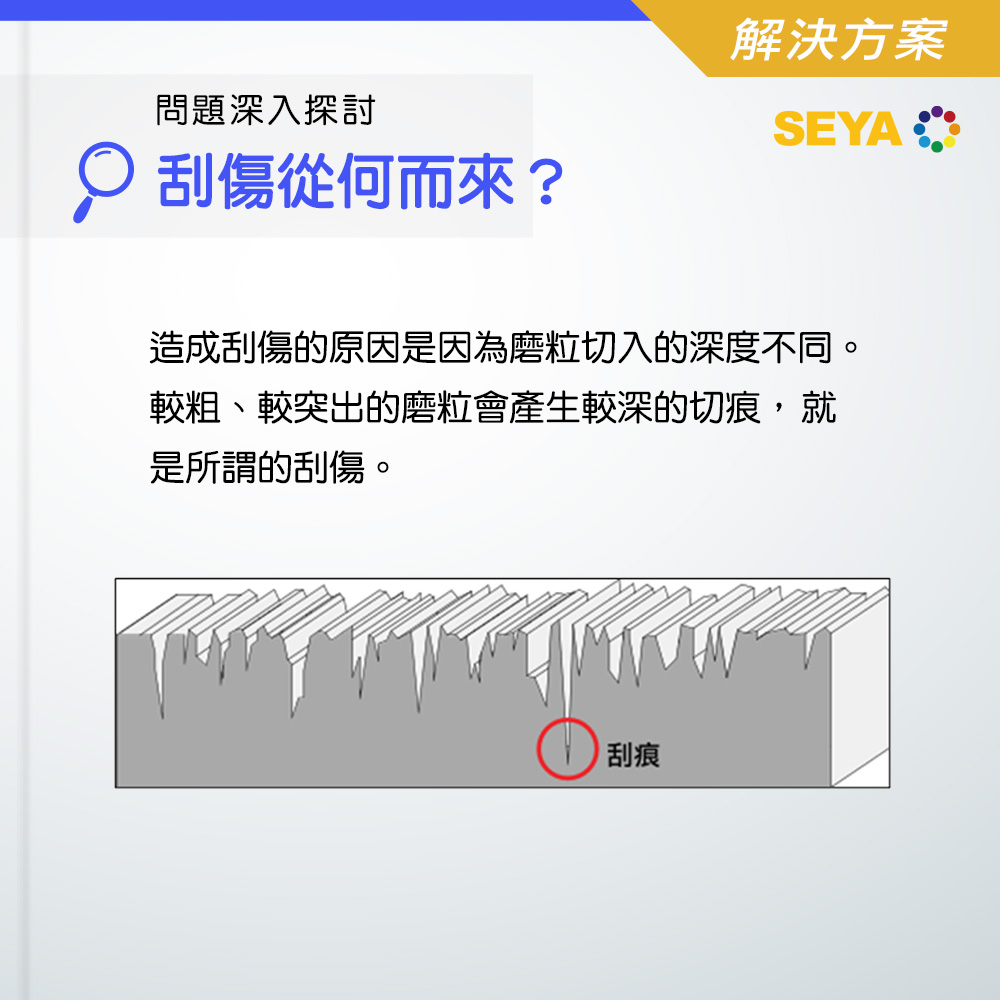

刮傷從何而來?

造成刮傷的原因是因為磨粒切入的深度不同。

刮傷從何而來? 造成刮傷的原因是因為磨粒切入的深度不同。而造成磨粒切入的深度不同的原因,有以下幾種可能:

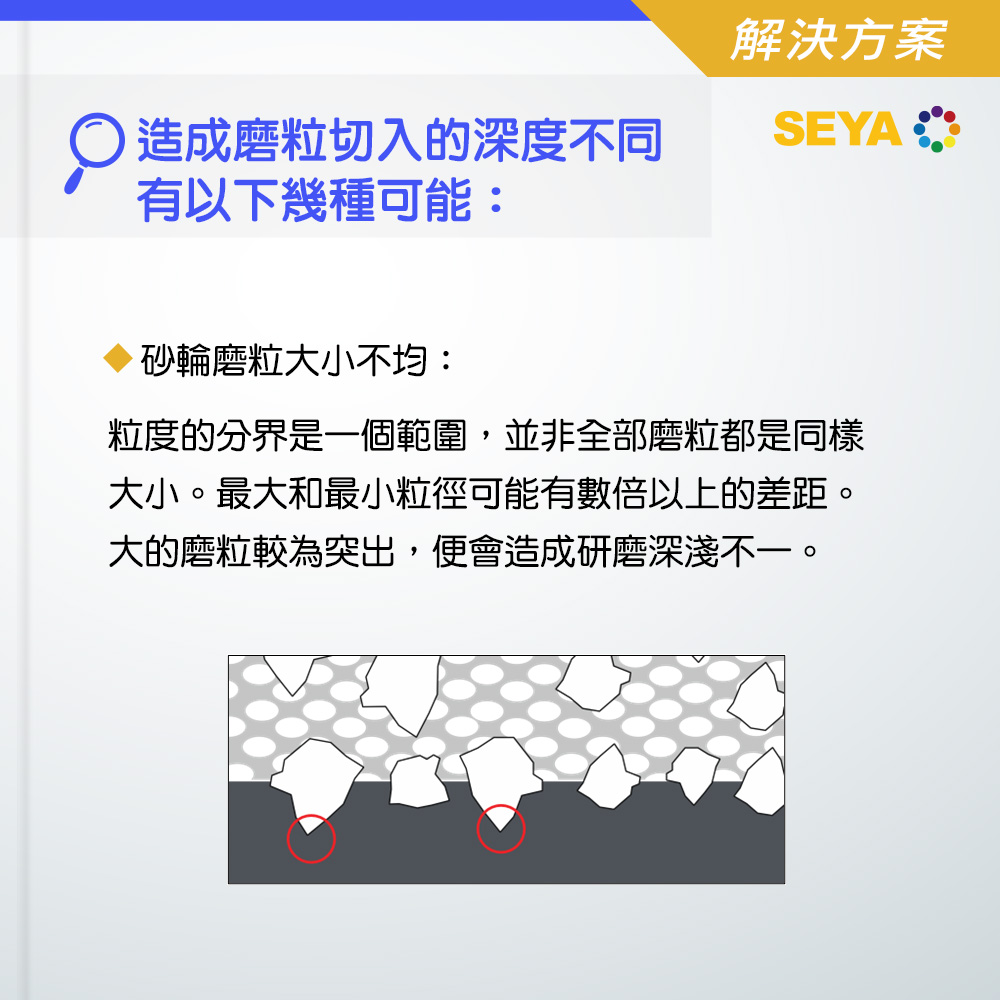

★砂輪磨粒大小不均:

粒度的分界是一個範圍,並非全部磨粒都是同樣大小。最大和最小粒徑可能有數倍以上的差距。大的磨粒較為突出,便會造成研磨深淺不一。磨粒大小不均的程度,與磨粒生產的品質有關。如果粒度集中度不高,最大與最小顆粒差異便會加大,造成的痕跡深淺差距也加大。

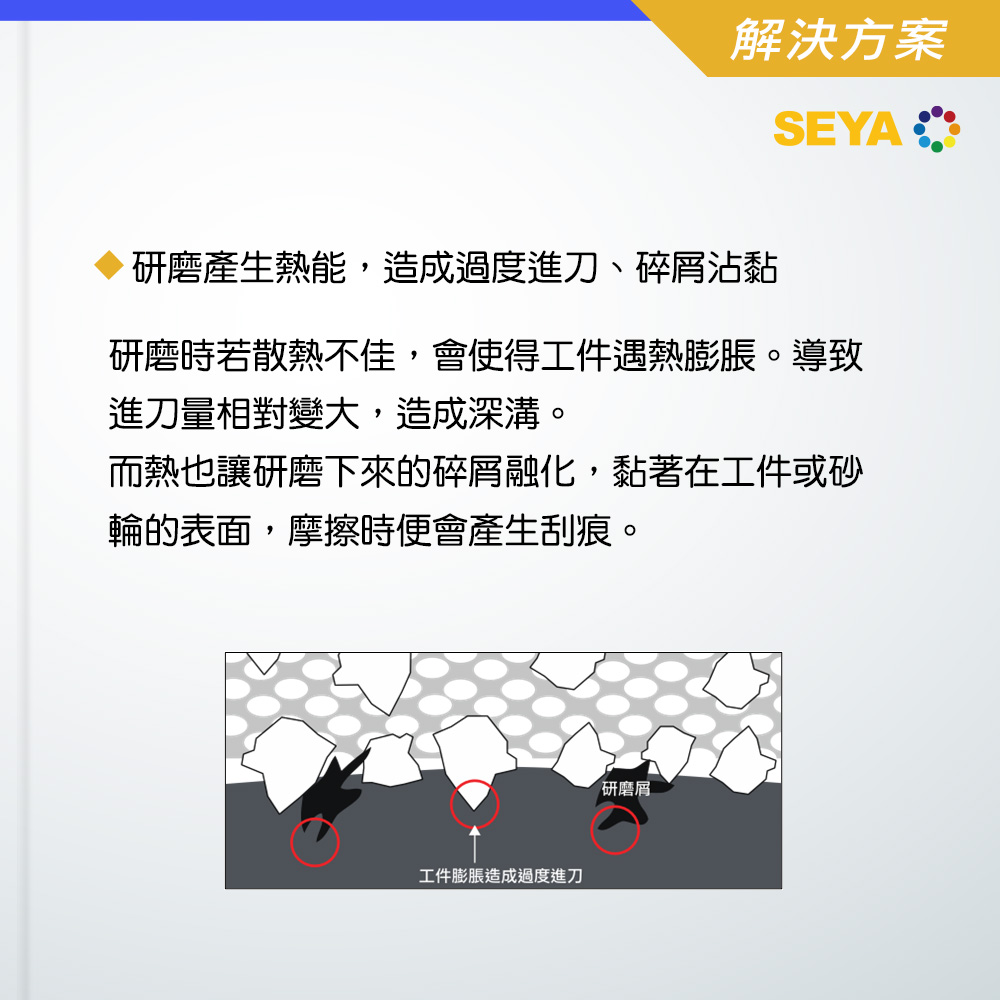

★研磨產生熱能,造成過度進刀、碎屑沾黏:

研磨時若散熱不佳,會使得工件遇熱膨脹。導致進刀量相對變大,造成深溝。而熱也讓研磨下來的碎屑融化,黏著在工件或砂輪的表面,摩擦時便會產生刮痕。較粗、較突出的磨粒會產生較深的切痕,就是所謂的刮傷。

★磨粒脫落的碎屑刮傷:

砂輪的自鋭作用能讓磨粒自然脫落,以保持良好切削力。但若結合劑的結合力不均勻,便有可能出現包含許多磨粒的一整塊小砂輪碎片掉落這樣就會造成很深的刮傷

刮痕產生的問題?

刮痕就是比較深的紋路,除了表面不好看以外,刮痕的凹谷處較為脆弱,容易放大疲勞強度。碰到腐蝕性氣體或液體從凹谷滲入,便會造成表面腐蝕。若是需要相互作動的工件,刮痕也會造成凹凸不平作動不穩。所以,為了美觀,也為了提高工件加工後的品質,刮痕是必然要解決的問題。

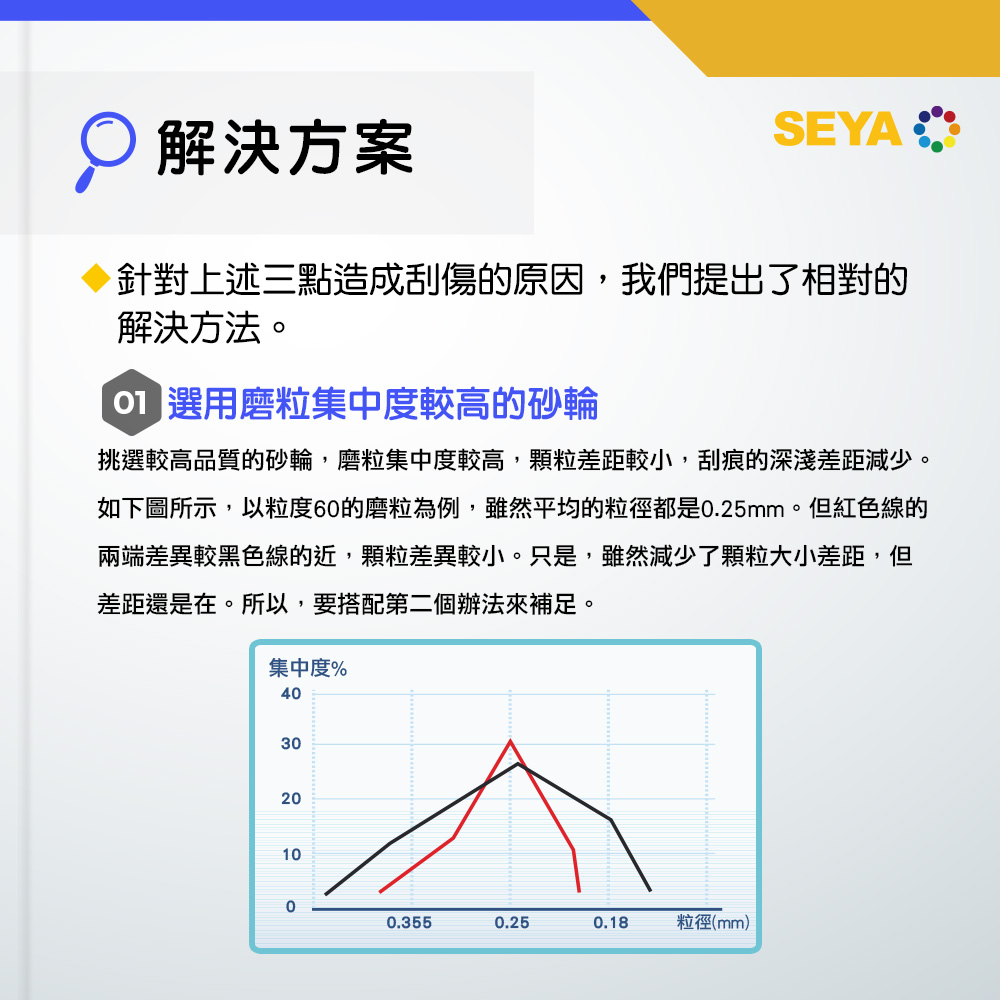

針對上述三點造成刮傷的原因,我們提出了相對的解決方法。

1.選用磨粒集中度較高的砂輪

挑選較高品質的砂輪,磨粒集中度較高,顆粒差距較小,刮痕的深淺差距減少。如下圖所示,以粒度60的磨粒為例,雖然平均的粒徑都是0.25mm。但紅色線的兩端差異較黑色線的近,顆粒差異較小。

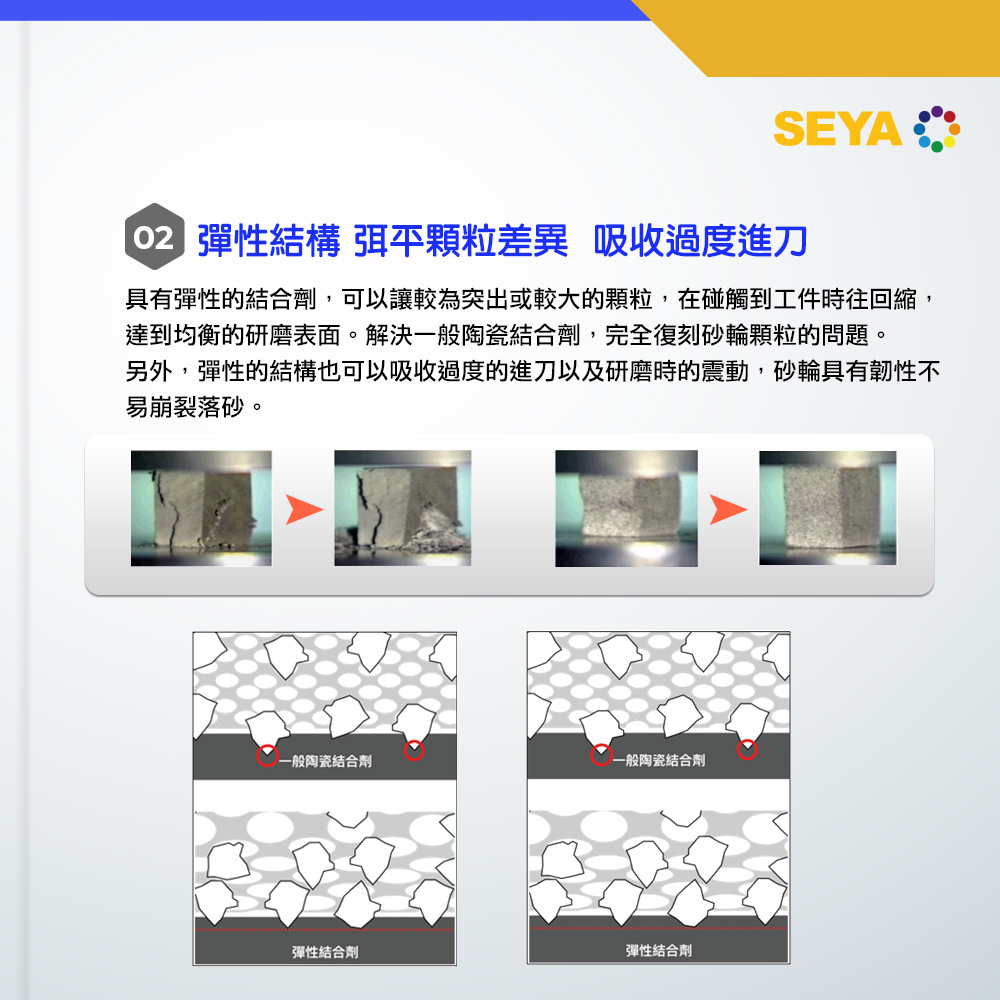

2.彈性結構 弭平顆粒差異 吸收過度進刀

具有彈性的結合劑,可以讓較為突出或較大的顆粒,在碰觸到工件時往回縮,達到均衡的研磨表面。解決一般陶瓷結合劑,完全復刻砂輪顆粒的問題。另外,彈性的結構也可以吸收過度的進刀以及研磨時的震動,砂輪具有韌性不易崩裂落砂。

3.足夠的氣孔 即時排屑和散熱

足夠的氣孔可以迅速的將脫落的磨粒以及研磨碎屑甩出,不滯留在砂輪表面。而氣孔能散熱,讓研磨溫度不過度升高,研磨屑不溶解,更容易被排出。也能讓工件不遇熱變形,加上彈性結構,便解決了過度進刀的問題。

針對客戶現況評估:

針對客戶現況評估:

碳鋼生材以切削而言不算是難削材。然而,當進行研磨時,因為有研磨熱,所以表面有淬火。容易產生振動,堵塞和刮傷、很難研磨漂亮。

推薦原則:粗磨時要求尺寸精度。細磨時要求不產生刮傷的細膩度。

綜合前面解決方法

★粗研磨:維持精度、表面均勻,我們推薦SPW砂輪。

★精研磨:改善刮痕問題,我們推薦FBB彈性砂輪。

粗研磨SPW砂輪 氧化鋁系磨粒,有單結晶,多結晶等多個種類,各有其優缺點。SPW採用獨特的技術,截長補短,不但消除了一般磨粒的缺點,更且強化了優點。

精研磨 FBB彈性砂輪 使用特殊結合劑的彈性砂輪,讓拋光效果相對於人工拋光尺寸精度更為提高。擁有超精密、高效率、穩定不燒傷的特點!是適合進行鏡面研磨的砂輪。